パイプベンディングマシンなどの工場で使用される工具や装置を指し、パイプ/チューブをさまざまな用途に応じて所定の形状に曲げる作業を支援します。...">

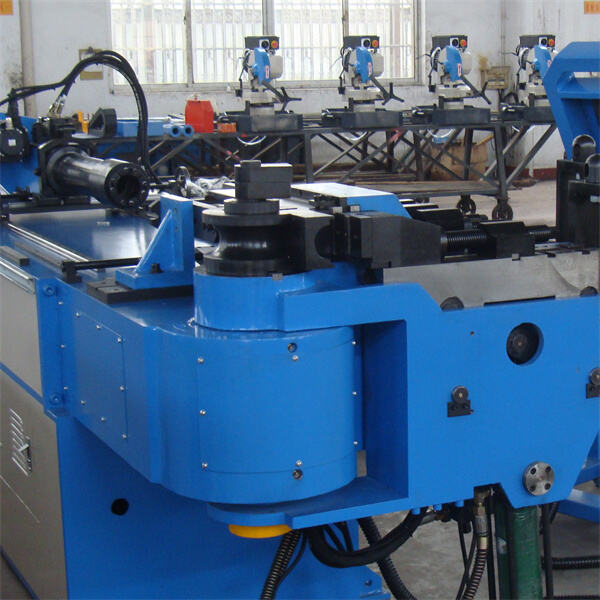

後者は特に工場で使用される工具や装置を指します パイプ曲げ機 それは、異なる用途に必要な形状に配管やチューブを曲げるのに役立つものです。これらの機械が非常に有用な理由は、配管やチューブにできた曲げが完全に無欠点であることを確保するためです。彼らのマンドレルは、その設定に特有の柔軟な棒またはワイヤー工具です。チューブの形状が曲げられる際に支持されるように、マンドレルが配管の内部に配置されます。これは、チューブが曲げられるときに押しつぶされたり、形状が変形したりしないようにする役割を果たし、良い結果につながるサポートです。

マンドレルベンダーは、チューブに皺が入ることなく、滑らかな小半径の曲げを行うために作られています。まず、マンドレルを使用してチューブを位置決めします。これは、チューブが内圧で崩れるのを防ぐために重要です。その後、チューブは金型に沿って移動し、曲げプロセスと呼ばれる形状の周りに巻かれます。クラムプとダイの両方が使用されると、それらがチューブを押して望む形に曲げます。マンドレルがチューブの中に存在することで、チューブが過度に潰れたり、完全に失敗することを防ぎ、曲げ部分が正しく機能するようにします。

その主要な使用要件の一つは cNCパイプベンディングマシン それは非常に正確な曲げが必要であるということです。これは、すべての製品がサイズと形状で同一であることを示すため、非常に重要です。適切に曲げられたブラケットは、廃材も少なくなります。工場は時間を節約でき、交換も不要になります。この機械は他の道具や機械の必要をなくし、作業時間とコストを削減します。これはビジネスにとって理想的で、その工場はより高品質な部品を迅速に生産できます。

これにより、これらの機械は多様な材料を曲げられるため、非常に-versatile-(多用途)となります。金属やプラスチック、そして特殊な複合材料がこれらの金属加工プロセスで使用されています。そのため、自動車や飛行機の製造から建物の建設まで、さまざまな種類の仕事をこなせます。工場は、異なる材料を曲げることで、強度があり長持ちする、または錆に強いものを製造できます。メーカーは、さまざまな材料を扱えることによって、業界や顧客の要求に応じた柔軟性を発揮できます。

マンドレルベンディングは、非常に複雑で正確な形状や角度を必要とする製造プロセスにおいて本当に重要です。この幾何学的な形状や角度を作成する能力により、工場は簡単に組み立てられ、完全に一体となり、意図したソフトウェアに関して優れた機能を持つ部品を製造することができます。部品が曲がる部分では、これらの機械は他の機械では生成できない形状を設けることができ、より自由な設計を可能にします。製造された部品の高い許容範囲と品質により、最終製品における誤差の余地が少なくなります。

工場では、マンドレル曲げ機を使用することで時間と材料を節約できます。この機械が作成できる正確な曲げ角により、生産スペースを片付ける際に残される廃材が少なくなります。工場は長期的に多額のお金を節約でき、この割合でスクラップ材を削減することで廃棄物を大幅に減らすことができます。これらの機械の多くは自律して動作するため、人的労力を必要としません。このような自動化は時間の節約だけでなく、曲げ工程での誤差も減少させます。

パイプ曲げ機メーカーは、特定の要件に応じたパーソナライズされたサービスを提供しています。顧客のニーズに応じて製品の開発および生産を行い、マンドレル曲げ機によるパイプ曲げの精度および設計が、製品仕様と完全に一致することを保証します。このサービスは単に顧客の要望を満たすためだけではなく、製品の効率性および品質向上にも寄与します。要約すると、パイプ曲げ機メーカーは、技術革新、高効率な生産、安全性・保安性、省エネルギーおよび環境保護、そしてパーソナライズされたサービスにおける自社の強みを活かし、あらゆる分野・業界の多様なニーズに対応する、効率的で安全・正確かつ精密なパイプ曲げソリューションをユーザーに提供しています。

生産プロセスの最適化とモジュール設計の採用により、配管曲げ機の製造業者は設備を生産用のマンドレル曲げ機に適応させ、生産効率を大幅に向上させています。同時に、制御システムのインテリジェント技術が製造プロセスをリアルタイムで管理し、設備が常に最良の状態で動作することを保証し、生産効率を向上させます。

技術の進歩に伴い、パイプ曲げ機のメーカーは高度なマンドレル曲げ機、高速フライス加工技術、そして洗練された制御システムを開発しました。これらにより、製造プロセス中の設備の精度と安定性が向上しました。技術革新は生産効率を高めるとともに、パイプの曲げ精度と品質も向上させ、さまざまな複雑な作業物の加工要件にも対応しています。

パイプ曲げ機・マンドレル曲げ機は、設計段階からオペレーターの安全に配慮し、非常停止ボタン、安全格子、赤外線センサーなどの複数の安全保護措置を採用しています。これにより、製造工程全体における作業員の安全が確保されます。さらに、本機械は高い環境適応性を備えており、極端な環境下でも安定して動作するため、顧客に信頼性の高い生産保証を提供します。