Laser snijden buis in het nieuwe tijdperk is ontwikkeld tot de meest kosteneffectieve methode, naast andere voordelen. Dit omvat een zeer krachtige laserstraal die wordt gebruikt om de buis op een zeer veilige manier te snijden.

Laser Tubes heeft een reeks geweldige voordelen, het belangrijkste daarvan is dat het zo nauwkeurig is. De laser, gebruikmakend van gerichte Computer Aided Design (CAD), snijdt vervolgens elke vorm in de buis zonder aanpassingen. We kunnen met dit systeem op een hoger detailniveau ontwerpen. Het tweede voordeel zijn de snelheid en de kostenbesparing bij het laser-snijden van buizen. Professioneel uitgevoerd laser-snijden kan een vergelijkbaar niveau van precisie bereiken als traditionele gereedschap, en dat op hoge snelheden, maar sneller en met veel minder stappen dan ouderere methoden, die een breed scala aan gereedschappen en instellingen vereisen voor verschillende afwerpeisen. Bovendien is het snijden met de laser niet alleen zeer nauwkeurig, maar ook schoon en met een gladde rand die geen verdere verwerking nodig heeft.

Laser snijden van buizen kan worden gerealiseerd voor een regulier ontwerp. Met de nieuwe snijmethode kun je zelfs nog complexere vormen en patronen creëren, wat onmogelijk is met traditionele methoden. En mijn vrienden zijn een volledige spelverander voor onze projecten. We l

Verschillende Industrie gebruiken laser snijden van buizen, het is niet alleen voor productie. De belangrijkste sectoren waarin vliegtuigen, auto's en geneeskunde dienen. Laser Snijden helpt de luchtvaartsector bij het genereren van benodigde ontwerpen en vormen van verschillende onderdelen en componenten van vliegtuigen. Bogen van buizen wordt algemeen gebruikt in de volgende sectoren:

nauwkeurig laser snijden van tubes (om te bevestigen dat de buis nauwkeurig wordt gesneden zonder verspilling). Je kunt zien dat het ons helpt om meer buizen sneller te maken. En dit is een van de belangrijkste dingen bij massa-productie. En alle nieuwste technologieën. Alle gecomputeriseerde laser-snijmachines

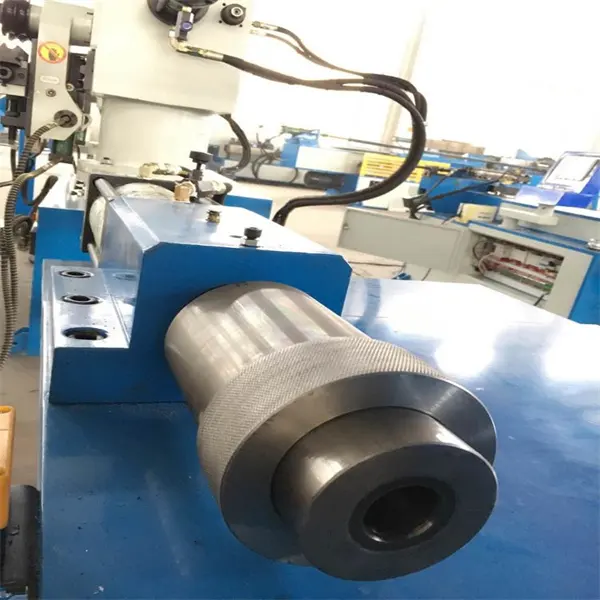

Laserbewerking van buizen is nauwkeuriger en stabielere geworden in de productie dankzij de ontwikkeling van moderne CNC-technologie, hoogwaardige frees-technologie en geavanceerde besturingssystemen. Deze technologische vooruitgang verhoogt niet alleen de productie-efficiëntie, maar garandeert ook de kwaliteit en nauwkeurigheid van de buisbocht en voldoet aan de bewerkingsvereisten van diverse complexe onderdelen.

Fabrikanten van buisbuigmachines bieden op maat gemaakte diensten om aan uw specifieke eisen te voldoen. Zij kunnen het product ontwikkelen en produceren op basis van de door de klant opgegeven laser-geknipte buis, zodat de nauwkeurigheid, hoek en vorm van de gebogen buizen voldoen aan de vereisten van het product. Deze maatwerkdienst vervult niet alleen de specifieke behoeften van klanten, maar verbetert ook de productie-efficiëntie en kwaliteit van het product. Samenvattend bieden fabrikanten van buisbuigmachines gebruikers efficiënte, nauwkeurige en veilige oplossingen voor buisbuigen, dankzij hun technologische innovaties, efficiëntie, hoogwaardige productie, veiligheidsborging, energiebesparing en milieubescherming, evenals gepersonaliseerde diensten, waarmee zij aan de eisen van verschillende industrieën en sectoren voldoen.

De fabrikanten van buisbuigmachines zorgen ervoor dat de veiligheid en beveiliging van de werknemers tijdens het ontwerpproces gewaarborgd zijn. Zij passen meerdere veiligheidsmaatregelen toe, zoals veiligheidsroosters, laserbesnijding van buizen en infraroodveiligheidsapparatuur, om hun veiligheid tijdens de productie te garanderen. De machine is bovendien geschikt voor zware omgevingen en presteert goed in dergelijke omstandigheden. Dit geeft gebruikers vertrouwen in de productie.

Buisbuigmachines kunnen buizen via laserbesnijding aanpassen aan de productievereisten door gebruik te maken van een modulair ontwerp en het optimaliseren van de productieprocessen. Dit kan de productie-efficiëntie aanzienlijk verhogen. Het besturingssysteem is intelligent en bewaakt de productie in real-time om te waarborgen dat de apparatuur zich in optimale staat bevindt. Dit verhoogt de productie-efficiëntie.