Nous absorbons au quotidien de l'aluminium, c'est un métal très important pourrait-on dire. L'aluminium, vous le connaissez peut-être, est un élément du tableau périodique et vous pouvez le trouver dans beaucoup de choses autour de chez vous, des canettes de soda, des avions jusqu'aux grands bâtiments. L'aluminium peut être utilisé d'une manière unique et cela consiste à le prendre et à plier le métal en formes, d'où le nom de tubes en aluminium plié. Le processus de Réenroulement n'est pas un processus simple, mais il offre tant de bienfaits et d'utilisations.

La création de courbures en aluminium sert à plusieurs fins. L'aluminium est d'abord léger, il ne pèse donc pas lourd à transporter et à déplacer. Robuste : Il peut supporter beaucoup de poids sans se casser. Troisièmement, les tubes en aluminium sont très malléables. Donc, maintenant vous savez à quel point des tubes en aluminium courbés peuvent être utiles pour de nombreux travaux dans divers secteurs. Il existe d'innombrables applications pour des matériaux à la fois solides et légers, comme les avions eux-mêmes — également important grâce à leur capacité de résistance (10 secondes que vous') C'est pourquoi les tubes en aluminium courbés sont un atout essentiel pour ces industries.

Plier un tube en aluminium n'est jamais aussi facile. Cela demande des compétences et des pratiques considérables. Voici quelques-uns des autres facteurs clés impliqués dans le pliage de tubes en aluminium. Cela vous permet de déterminer quelle épaisseur de tube filaire vous avez besoin, et de vous guider à travers les calculs afin que vous puissiez cibler une forme particulière. Ce détail semble assez évident, mais il est crucial. Si le tube est plié de manière inappropriée, il ne laisse pas suffisamment de solidité et peut ne pas être sûr à utiliser. C'est pourquoi il est nécessaire d'avoir des travailleurs qualifiés qui peuvent plier en toute sécurité et avec précision.

Lorsqu'il s'agit de plier des tubes en aluminium, nous sommes les experts ici chez GMACC. Mais le pliage doit être fait correctement et nous sommes fiers de notre travail. Nous plions les tubes de manière à ce qu'ils restent solides et fiables. Nous faisons cela en utilisant les meilleures machines et outils du marché, ainsi qu'une équipe de professionnels qui maîtrisent parfaitement chaque petit détail pouvant rendre chaque tube excellent. Nous sommes fiers du fait que chaque tube que nous produisons est d'une qualité optimale. Les clients peuvent être rassurés lorsqu'ils reçoivent du matériel de DFT.

L'utilisation de tubes en aluminium courbés peut être un excellent choix pour de nombreux types de projets de construction. Les avantages de cela sont qu'il peut prendre n'importe quelle forme et être moulé selon les exigences spécifiques d'un projet. Que ce soit pour une petite pièce ou une grande structure, le tube en aluminium peut être adapté à ces besoins. Cela est particulièrement utile pour les pièces qui doivent être à la fois précises et créatives. Très souvent, le tube en aluminium forgé est une solution robuste pour les architectes et les ingénieurs afin de réaliser leurs visions.

Étant donné que chaque projet est différent et que nous visons à être flexibles chez GMACC. C'est pourquoi nous offrons à nos clients la possibilité de personnaliser leurs tubes en aluminium courbés. En tant qu'agence de marketing direct, nous collaborons avec nos clients pour comprendre leurs objectifs finaux. Cela nous permet de créer des tubes qui s'adaptent parfaitement à chaque projet, peu importe à quel point il est unique et complexe. Nous souhaitons toujours répondre aux attentes avec le produit final de leur commande.

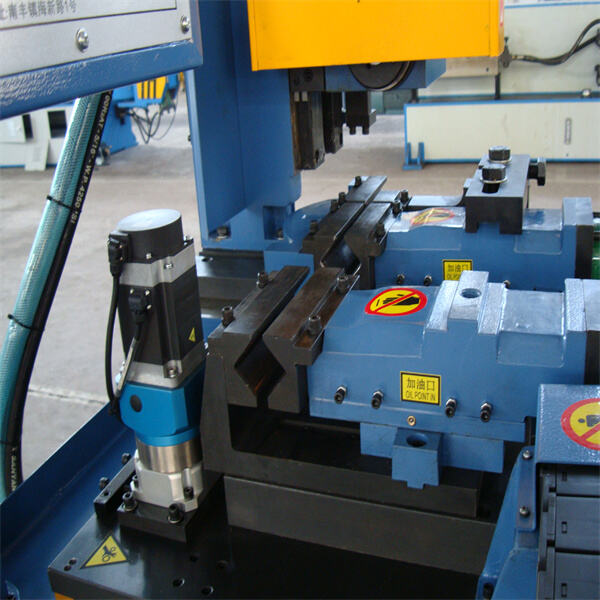

Machine à cintrer les tubes — Les tubes en aluminium cintrés sont conçus en veillant attentivement à la sécurité des opérateurs tout au long du processus de conception et intègrent plusieurs mesures de protection, notamment des boutons d'arrêt d'urgence, des grilles de sécurité ou des dispositifs infrarouges, afin de garantir la sécurité des travailleurs durant l'ensemble du processus de fabrication. En outre, la machine présente un haut degré d'adaptabilité environnementale et peut fonctionner de manière stable dans des environnements extrêmes, offrant ainsi à ses clients des garanties de production fiables.

Les fabricants de machines à cintrer les tubes proposent des services personnalisés pour répondre à des besoins spécifiques. Ils sont capables de concevoir et de fabriquer selon les exigences du client, afin de garantir que l'angle, les tubes en aluminium cintrés et la conception des tubes cintrés répondent pleinement aux spécifications de leur produit. Ce service ne se limite pas à l’adaptation aux besoins individuels du client, mais améliore également la qualité et l’efficacité du produit. En résumé, les fabricants de machines à cintrer les tubes offrent aux utilisateurs des solutions de cintrage de tubes efficaces, précises et sécurisées, fondées sur leurs innovations technologiques, une production performante, une sécurité renforcée, une efficacité énergétique et une protection de l’environnement, ainsi que des services personnalisés, répondant ainsi aux besoins de divers secteurs industriels et domaines d’application.

Les tubes en aluminium cintrés sont devenus plus précis et stables en production grâce au développement des technologies modernes de commande numérique par ordinateur (CNC), de fraisage à grande vitesse et de systèmes de contrôle sophistiqués. Ces progrès technologiques améliorent non seulement l’efficacité de la production, mais garantissent également la qualité et la précision du cintrage des tubes, répondant ainsi aux besoins de traitement de diverses pièces complexes.

En optimisant le processus de production et en adoptant une conception modulaire, les fabricants de machines à cintrer peuvent facilement adapter la machine aux exigences de production, ce qui améliore l’efficacité de la production des tubes en aluminium cintrés. Parallèlement, la technologie intelligente du système de contrôle régule en continu le processus de fabrication afin de garantir que l’équipement fonctionne dans des conditions optimales, augmentant ainsi l’efficacité de la production.