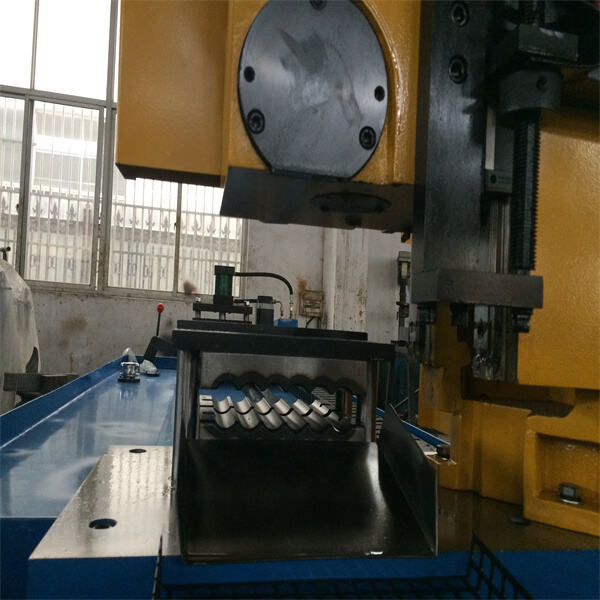

Kas oled kunagi näinud üht neist rööpjoone kaaretmismasinades näiteks? See on eriline masin, mida nimetatakse rööpjoone kaaretsijaks, mis leidub kasutuses mitmesugustes kohtades. Mõned võivad seda kasutada ehituses, mõned autode valmistamisel või isegi erinevate liikide mööbeli loomisel. Rööpjoone kaaretmismasinad on mitmesugused, kuid selles artiklis rõhutame ühte tüüpi - 3D rööpjoone kaaretmismasinasid.

3D jooksu kaarvemootorid on tõepoolest erilised, nagu mööbli ja kunsti juhtumites. 3D jooksu kaarvemootor, nagu näiteks 3d cnctube bender, on paindlikum, see võib kaarendada jooksu mitmesse nurga ja suunas, samas kui vanemate disainide jooksu kaarvemootorid saavad kaarendada ainult ühes suunas. Need võivad toota jooksu laia valiku kuju, alates lihtsa kaarvemist kuni keerukatele 3D-vormingutele. Need kõrgtehnoloogilised masinad võimaldavad väljaarendajatel ja ehitajatel teha uusi ja huvitavaid osi või tooteid, vähendades nende jaoks vajalikku maksumust.

Enne kui leiutati 3D-rulli painutamise seadmed, pidid töötajad kasutama erinevates etappides erinevaid masinaid, et painutada niisuguses keerukuses toru. See protsess oli mitte ainult aeg ja kulukas. Ühe torukõmblusmasinate kasutamine aitab säästa tööjõudu ja aega, sest varem oli vaja kolme meest vaid ühe torukõmblusvormi jaoks. See viib nende võimele kiiremini tooteid välja suruda, mis on tänapäeva kiirelt muutuvas maailmas väga oluline.

Aeg on tehastes raha. Mida kiiremini tootmisprotsess, seda kiiremini saab ettevõte oma tooteid teha. 3D torude painutamismasinad võimaldavad töötajatel töötada kiiremini ja tõhusamalt, see nõuab vähem masinaid. See võimaldab ettevõtetel asju veelgi kiiremini ja kulutõhusamalt valmistada. 3D torukõmblusmasinad säästavad ettevõtetele aasta jooksul hooldustööde eest rohkem raha kui vanemad masinad, kuid ka tootmiseliinide katkestamine on väiksem.

3D rööpjoone kaaretmise tehnoloogia eelised. Printimisvõimaselt elemendid võivad toodetud Stronger, LightWeight ja Endurance osi ja tooteid sellest masinast. See tähendab, et need on kasutatavad kaua aega, mis on inimestele väärtuslik. Kliendid jäävad rahul ja usaldusväärsed, kui nad on rahul toodete püsivusega ning samuti kvaliteediga.

Toru painutusmasinad on saanud kolmemõõtmelise toru painutusmasina puhul usaldusväärsemad ja täpsemad tootmisel tänu kaasaegsele CNC-tehnoloogiale, kõrgkiiruslikule freesimistehnoloogiale ja keerukatele juhtsüsteemidele. Need tehnoloogilised edusammud parandavad mitte ainult tootmise efektiivsust, vaid tagavad ka toru painutuse kvaliteedi ja täpsuse ning rahuldavad erinevate töödeldavate detailide töötlemise nõudeid

Eri vajadustele mõeldud toru painutusmasinate tootjad pakuvad kohandatud teenuseid, mida on projekteeritud ja ehitatud vastavalt klientide tegelikele vajadustele, tagades, et toru painutamise täpsus ning painutatava toru nurk ja kuju vastavad toote spetsifikatsioonidele. See teenus ei ole mitte ainult kliendi nõudmistele kohandatud, vaid parandab ka toote tõhusust ja kvaliteeti. Kokkuvõttes pakuvad toru painutusmasinate tootjad kasutajatele tõhusaid, turvalisi, täpseid ja usaldusväärseid toru painutusvõimalusi oma tehnoloogilise innovatsiooni, tõhususe, kõrgkvaliteedilise tootmise, turvalisuse tagamise, 3D-toru painutusmasinate ja keskkonnakaitse tugevuste ning erinevate valdkondade ja tööstusharude nõudmistele vastavate kohandatud teenuste kaudu.

Toru painutusmasinatega tootjate põhikindlustus on töötajate ohutus ja 3D-torupainutusmasinad projekteerimisetasandil. Nad kasutavad turvalisuse tagamiseks mitmesuguseid meetmeid, sealhulgas ohutusrooste, hädapeatuse nuppe ning infrapunaseid ohutusseadmeid, et tagada turvalisus kogu tootmisprotsessi vältel. Lisaks on seadmed ka väga kohanduvad keskkonnamõjude suhtes ja suudavad turvaliselt töötada erinevates tingimustes, andes klientidele kindlustunde oma tootmise suhtes.

Rohurõhutusmasinad on lihtsalt kohandatavad tootmise nõuetele, kasutades moodulärset disaini ja optimeerides tootmisprotsessi. See võib suurendada tootmiskiirust oluliselt. 3D rööpjoonrõhutusmasinas jälgib intelligentne juhtimissüsteem pidevalt tootmisprotsessi, et tagada, et seadmed oleksid töös oodatud seisundis, mis edasi parandab tootmiskiirust.